Усовершенствования в конструкции Газели внесенные в 1996-2004 годах

Этот текст мы получили в ответ на наши первые публикации по «Газелям» в этой рубрике. Строго говоря, он не вполне вписывается в рамки практического освоения «Газели», но поскольку уточняет множество позиций, затронутых нами, публикуем мы его в «Практике», причем без каких-либо изменений.

Полуторатонный грузовик «Газель» заполнил огромную нишу на рынке отечественных автомобилей. Малые торговые точки, кафе, ремонтные мастерские, небольшие предприятия остро нуждались в подобной машинке с небольшой погрузочной высотой и малым радиусом поворота. Спрос на такие автомобили прогнозировался давно – ведь в стране многие годы не выпускались машины, по грузоподъемности перекрывавшие разрыв между УАЗ-451Д (1 т) и ГАЗ-52-04 (2,5 т).

Работу над новым полуторатонным автомобилем завод начал по собственной инициативе в 1988 г. В истории завода это уже третья «полуторка». Первой был ГАЗ-АА – период становления завода (1932–1949 гг.). Второй стал автомобиль ГАЗ-56 (см. «Вспоминая старый типаж…»). Работа над его созданием началась в 1952 г. В основу конструкции этого грузовика был заложен принцип унификации. Основные узлы, в том числе кабина, были унифицированы с ГАЗ-51. Однако двигатель установили новый – перспективный ГАЗ-21. В дальнейшем он стал базовым для разработки двигателя, получившего обозначение ЗМЗ-402, попавшего на третью «полуторку». В 1960 г. машина прошла государственные испытания и была рекомендована к производству. Однако планам завода сбыться не довелось. Этот автомобиль пал жертвой в погоне за валом «по молоку и мясу» (рост объемов перевозок за счет увеличения грузоподъемности автомобилей, характерных для того времени).

В 80-е годы конструкция полуторатонного фургона модели «3305» разрабатывалась НАМИ совместно с УАЗом. Машину планировали делать в Кировобаде, затем в Брянске, где в 1994 г. начался в очень небольших количествах выпуск фургонов БАЗ-3778 (см. «ГАЗель»: прелюдия»). Специалисты ГАЗа участвовали в экспертизе конструкторской документации этих разработок, привлекались для разработки кузова на УАЗе. Этот опыт в дальнейшем наши конструкторы учли при создании «Газели» (см. «Создатели «ГАЗели»: 20 лет спустя», «ГАЗель»: автомобиль и имя» и «ГАЗель переехала Рубикон»).

Проектирование и подготовка производства автомобиля «Газель» велись в сжатые сроки благодаря введению системы автоматизации проектных работ. Весь путь от идеи до конвейера занял 6 лет. В основе проектирования третьей «полуторки» был заложен модульный принцип, а использование действующих узлов от легкового автомобиля «Волга» упростило и ускорило подготовку производства нового грузовика. Рамная конструкция, рессорные подвески, двускатные колеса заднего моста, полукапотная компоновка – все это позволило достичь хороших параметров распределения массы и, как результат, хороших показателей устойчивости, управляемости и проходимости автомобиля. Наличие сервисного обслуживания уже выпускаемых агрегатов намного упростило ремонт и эксплуатацию «Газелей», а также их вхождение в рынок.

Для изготовления новых узлов и деталей частично использовалась имеющаяся отработанная технология. Например, рама, балка заднего моста, передняя балка, рессоры, кабина и др. Но были применены и новые решения. При окрашивании было внедрено катафорезное осаждение эпоксидного грунта для повышения коррозионной стойкости металла. Кроме того, освоена новая технология вклеивания лобового стекла.

Однако действительность была такова, что ГАЗу пришлось разработку и внедрение в производство финансировать за счет своих средств, в сжатых временных рамках.

В еще более сложных условиях оказались наши поставщики, в том числе Заволжский моторный завод. Для «Газели» разрабатывалась модификация бензинового двигателя ЗМЗ-406, к этому времени не освоенному. Поэтому ГАЗ из-за сжатых сроков подготовки производства вынужден был использовать уже имеющийся двигатель ЗМЗ-402, что сразу создало много проблем с системой его охлаждения, более чувствительный к перегреву. В дальнейшем с введением дополнительных окон в бампере и с заменой радиатора эти недостатки были устранены.

Безусловно, «Газель» 1994 г. имела недостатки, но немалая часть их была связана с поставщиками. Не все из них смогли быстро, в сжатые сроки обеспечить выпуск качественной продукции. Однако, работая с поставщиками, мы сумели избавиться от многих проблем.

Первое замечание, которое высказывали водители, было неудобство пользования домкратом. В то время на пространстве СНГ никто не производил подходящий вариант. Мы разработали и освоили механический домкрат, прототипом которого был домкрат от «Форд-Транзит». Однако в дальнейшем наши поставщики предложили более удобные в эксплуатации гидравлические домкраты, которые с 2001 г. используются на полноприводных «Газелях», фургонах, автобусах и «Соболях».

Были замечания по демпферу сцепления, рассчитанного на легковой автомобиль. ЗМЗ, поставлявший их в составе двигателя, уже в 1995 г. изменил конструкцию этого узла и замечаний по нему больше не поступало.

Введение в 1996 г. окрасочного комплекса Haden-I позволило одновременно окрашивать автомобили в шесть разных цветов. Мы повысили качество окраски, увеличили гамму цветов и производительность труда.

Вместо традиционных, многолистовых задних рессор теперь применяются не уступающие по жесткости более долговечные малолистовые рессоры.

В июле 2000 г. на «Газель» и «Соболь» стали устанавливать замки боковых дверей производства фирмы «Брано» (Чехия), которая является поставщиком «Шкоды». В августе 2002 г. на бортовые грузовики поставили модернизированную платформу. На ней избавились от множества скрытых полостей и снизили её вес на 100 кг, изменили крепление тента, улучшили внешний вид.

Многие недостатки устранялись по замечаниям потребителей, результатам эксплуатационных испытаний, проводившихся в опорных автохозяйствах. Например, появление трещин на раме в местах крепления задней части кабины. С изменением конструкции кронштейна и применением шайб большего диаметра эту проблему решили.

К сожалению, нельзя не упомянуть наш менталитет – начинать эксплуатировать любую технику (бытовую и автомобильную), не прочитав при этом руководство по эксплуатации (в отличии, например, от педантичных немцев). Именно из-за этого происходит много замечаний по эксплуатации «Газелей». Например, очаги коррозии в нижней части дверей и порогах. Согласно руководству по эксплуатации (см. раздел «Периодическое техническое обслуживание») при ТО-2 необходимо дренажные отверстия в дверях и порогах прочищать металлическим стержнем диаметром 2 мм. К замечаниям такого же рода можно отнести и жалобы на плохую управляемость, когда автомобиль перегружен или неправильно распределен груз. А как перегружают «Газели», можно увидеть на любой российской дороге, но почему-то никто не думает о поломках узлов трансмиссии, рессор, колес, износе шин и т.д.

Необходимо отметить замечания в статьях о «Газелях», опубликованных в Вашем журнале (№ 2 за 2003 г. и «Газели» на снегу»), таких как действие «коктейля Лужкова» на забивание нижней части радиатора. Как будто «Ягуары» и «Пежо» от этого не страдают. Что можно посоветовать – или защиту применять, или регулярно проводить механическую чистку. А о том, что необходимо просушить тормоза после проезда по лужам или при попадании влаги в тормозные механизмы, знает даже начинающий водитель, и правильная эксплуатация автомобиля исключит «примерзание» тормозных накладок. Высказывание автора о перескакивании цепи при «холодном» пуске двигателя ЗМЗ-406 нехарактерно, данный дефект иногда наблюдается, но на прогретом двигателе на рабочих режимах, и был устранен заменой башмаков натяжителей на звездочки.

В 2003 г. ОАО «ГАЗ» начал выпуск модернизированных автомобилей семейства «Газель» и «Соболь», проведены изменения конструкции передней части кузова, силовых агрегатов, подкапотного пространства, элементов внутренней отделки. Фактически наш автомобиль приобрел новый облик, стал более комфортным и безопасным. При этом повысился ряд эксплуатационных параметров машины. Улучшилось головное освещение и оперение кабины. С введением новой панели приборов и печки значительно повысилась эффективность отопительной установки, улучшился обогрев ветрового стекла. На модернизированных «Газелях» мы избавились от трещин в кабине за счет изменения схемы силовых связей и введения механосварочных соединений.

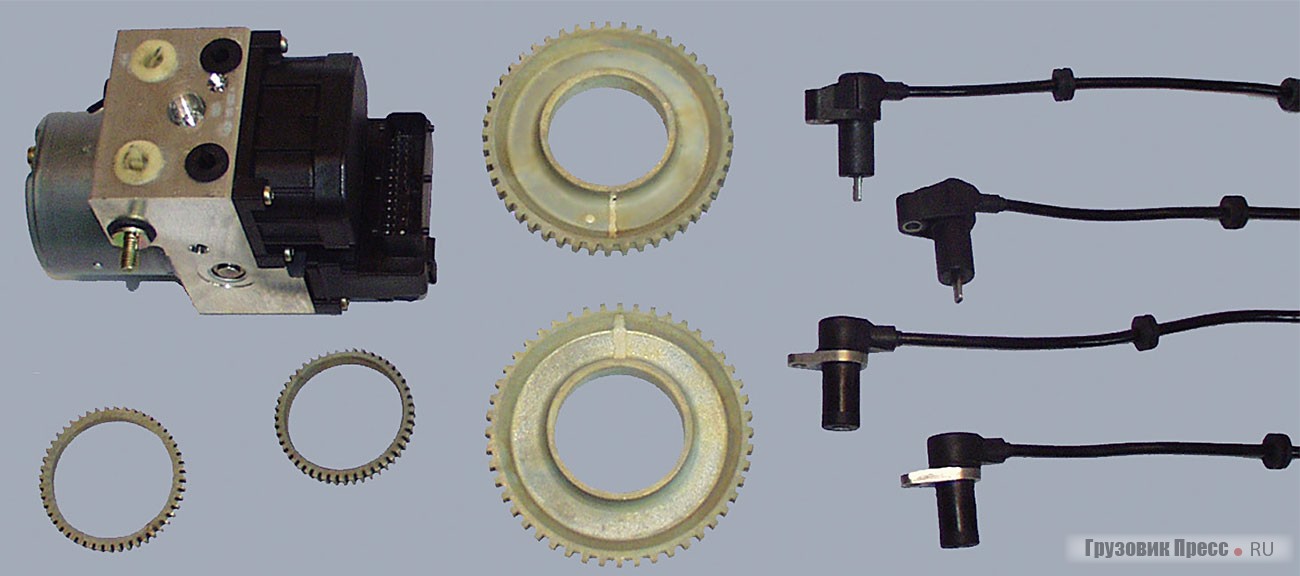

С 2004 г. все «маршрутные такси» выпускаются с АБС, повысившей безопасность. В дальнейшем все автомобили будут оснащаться АБС. При торможении на мокром базальте, с полной и частичной нагрузками, тормозные пути с АБС получились меньше, чем при торможении без АБС (с блокированием колес) соответственно на 24 и 60%.

В настоящее время на заводе ведется подготовка к производству платформы с дополнительной антикоррозионной обработкой скрытых полостей. Готовятся к производству микроавтобусы с переработанной арматурой запорного устройства задней распашной двери. Отвечая на замечание автора статьи, сообщаем, что нами разработана установка зеркал заднего вида с электроприводом и электрообогревом. Однако их внедрение вызовет удорожание автомобиля, которое, по мнению наших дилеров, будет существенным.

За последние два года на нашем предприятии много сделано для повышения качества выпускаемых автомобилей, полным ходом идут преобразования, охватившие все сферы деятельности завода и все уровни его работников. Повысилось качество готовой продукции, в 2 раза снизился уровень рекламаций при гарантийном пробеге. С первого предъявления сдается 75% продукции. На заводе внедряется новая система организации труда.

ОАО «ГАЗ» ужесточил требования к своим поставщикам, предъявляя к ним требование обязательной сертификации по международным стандартам ИСО-9000.

Производство «Газелей» постоянно растет. Если за 2002 г. было выпущено 108 292 шт., то за 2003 г. – 113 544 шт. Хороший темп работы завод взял и с начала 2004 г. Выпуск автомобилей в I квартале увеличился на 33,5% по сравнению с тем же периодом 2003 г. Увеличение роста производства говорит о том, что наши автомобили востребованы потребителем.

Специалисты завода встречаются с потребителями нашей продукции на выставках, в фирменных автосалонах, на семинарах по качеству, изучают пожелания и замечания. Но не зря говорят, что нет предела совершенству. Поэтому, непременно, будут и новые шаги по модернизации автомобилей, повышению их качества для удовлетворения запросов потребителей, обеспечению ужесточающихся требований по экологии и безопасности.

Послесловие редактора. Не правда ли, похоже на победную реляцию? Но это не главное. Главное, многое сказано и по делу, а значит, диалог между «газелеводами» и заводом начался. Некоторые моменты вызывают удивление, но следует помнить, что это, во-первых, точка зрения заводчан, а во-вторых, ответ лишь на две первые публикации. Что же касается зеркал, то право не нужно тащить всякую дороговизну в базовую комплектацию. Гораздо важнее, чтобы официальные дилеры предлагали достойный набор одобренных производителем зеркал на все вкусы и карманы. Мы рады, что диалог начался, а также тому, что начался он с флагманом отечественного автопрома.