Открытие завода по производству каркасов кабин F1 для грузовиков КАМАЗ и Mercedes-Benz

Когда-то это должно было случиться. Ведь с классической кабиной КАМАЗ живёт уже полвека. Время не сильно изменило её, хотя многие детали и фурнитура уже не те. Но что это решает, когда типоразмер кабин мало поменялся, а моторно-трансмиссионная и ходовая часть (простите за каламбур!) уехали далеко вперёд.

Сколько ждать обещанного?

Торжественного открытия нового завода по производству каркасов кабин для грузовиков КАМАЗ и Mercedes-Benz в Набережных Челнах ждали три года. Объявление о строительстве нового завода кабин прозвучало ещё летом 2016-го. Уже в феврале 2017-го первые корпуса обзавелись пролётами и участками крыши. По соглашению новое производство кабин SFTP (магистральный Actros MP4) должно не только расширить гамму челнинского автогиганта, который сейчас использует кабины К4 (Actros MP3) и К3 (классический КАМАЗ), но и дать старт продажам нового поколения Actros уже с отечественной локализацией.

Эксперименты по освоению новых кабин на КАМАЗе проводились в начале 1980-х годов. Было даже выпущено несколько оригинальных кузовов (так у конструкторов правильно называются кабины). В 1980–1990-е было несколько попыток облагородить внешность с помощью тюнинговых ателье и экспортных фирм. В этом ряду только сотрудничество с Sisu было первой попыткой использовать чужую кабину целиком. Затем следовали эксперименты с адаптацией MAN F2000 под магистральный тягач и корейским ателье DMEC. Но каждый раз становилось очевидным, что все эти меры приведут лишь к очередным затратам и неустойчивому развитию.

Вот почему событие 27 мая 2019 года, а именно запуск производства, стало действительно эпохальным событием в истории камского автогиганта. Завод построен с нуля совсем новый, в отдельно отстроенном здании. По масштабам проекта его можно только сравнить с восставшим из пепла заводом двигателей.

Управлять новым производством будет совместное предприятие двух компаний «ДАЙМЛЕР КАМАЗ РУС», которое создано в рамках консорциума между ПАО «КАМАЗ» и автомобильным концерном Daimler AG.

Генеральный директор ПАО «КАМАЗ» Сергей Когогин:

«Запуск нового завода каркасов кабин стал важным пунктом реализации инвестиционной программы на пути к переходу «КАМАЗа» к производству нового модельного ряда – автомобилей поколения К5. Первую модель новой линейки продукции – магистральный тягач КАМАЗ-54901 мы уже начали выпускать».

Цифры и факты о производстве

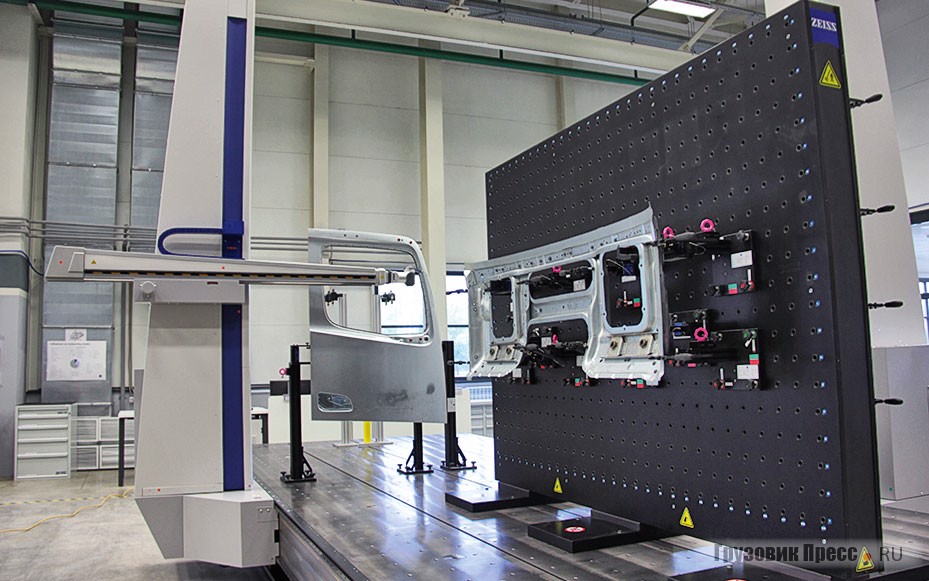

Новый завод с очень высоким уровнем автоматизации, на нём работают более 120 современных технологичных роботов. На его территории расположены цеха сварки, окраски кабин и логистики, энергоцентр. При этом на нескольких участках полностью исключено деятельное контактное вмешательство человека (например, сварка, катафорез и покраска).

После сварки каркасы кабин по конвейеру поступают на линию катафореза и окраски, а затем на линию сушки. Далее следует зона логистики, где они отгружаются на сборочные конвейеры «КАМАЗ» и «ДК РУС» для последующей сборки и монтажа на шасси. Объём инвестиций в создание завода каркасов кабин составил более 27 млрд рублей (12 млрд руб. – КАМАЗ, 15 млрд руб. Daimler AG). На сегодняшний день строительство завода полностью завершено. На его площадях в 59 600 м2 можно будет производить в год до 55 000 кабин, а на производстве кроме роботов задействовано 720 работников.

Кабина F1

Основная продукция нового завода – каркас кабины нового поколения К5. После сварки и окраски основа кабины будущего грузовика обретает комплект наружных панелей и интерьер, определяющий облик или КАМАЗа новейшего поколения К5 или Mercedes-Benz Actros MP4. Большая часть, около 70% кабин, изготовленных на новом заводе, достанутся КАМАЗам, около 30% – «Мерседесам».

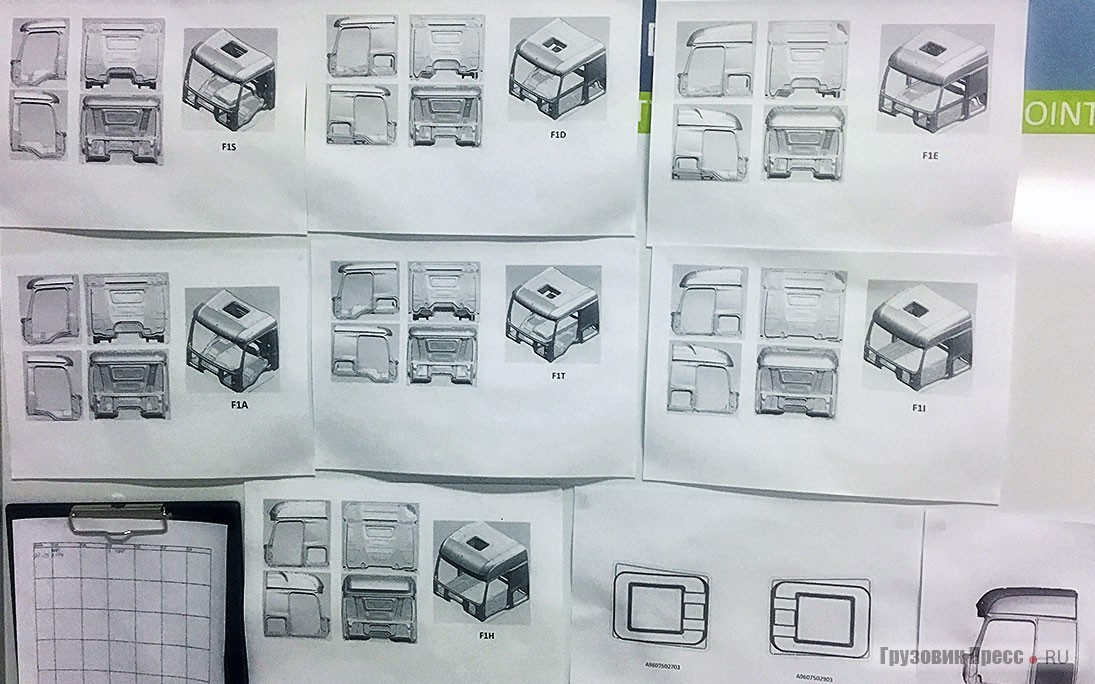

Семейство кузовов для автомобилей поколения К5 включает 7 вариантов: короткая F1A с высоким тоннелем и F1S с низким тоннелем, длинная F1D с высоким тоннелем и F1T с низким тоннелем; высокая F1E с высоким тоннелем и F1I с низким тоннелем и, наконец, премиальная сверхвысокая F1H с низким тоннелем для магистральных тягачей.

Для того чтобы обеспечить стабильность и минимизировать зависимость от внешних рынков, ну и конечно же для обеспечения требований законодательства, перед запуском конвейера серьёзно поработали над локализацией. Среди компонентов российского производства официально озвучены следующие детали и узлы: зеркала заднего вида, ветровое стекло, дверные петли и блок педалей, некоторые элементы силового каркаса, элементы внутренней отделки и климатическое оборудование.

Генеральный директор «ДАЙМЛЕР КАМАЗ РУС» Андреас Дойшле:

«Реализация проекта завода кабин позволяет концерну оказать поддержку компании «КАМАЗ» в обновлении и модернизации модельного ряда. Тем самым Daimler AG вносит свой вклад в развитие российской автомобильной промышленности, делится знаниями, опытом и разработками, чтобы максимально автоматизировать и усовершенствовать процессы производства».

Первая и последняя экскурсия?

Новый завод следует принципам чёткой логистики и бережливого производства. Другим из важных составляющих этой самой бережливости, безусловно, является сохранение коммерческой тайны и борьба с промышленным шпионажем. Поэтому экскурсия для журналистов, организованная в рамках данного мероприятия, характеризовалась образцовой сдержанностью и лаконичностью.

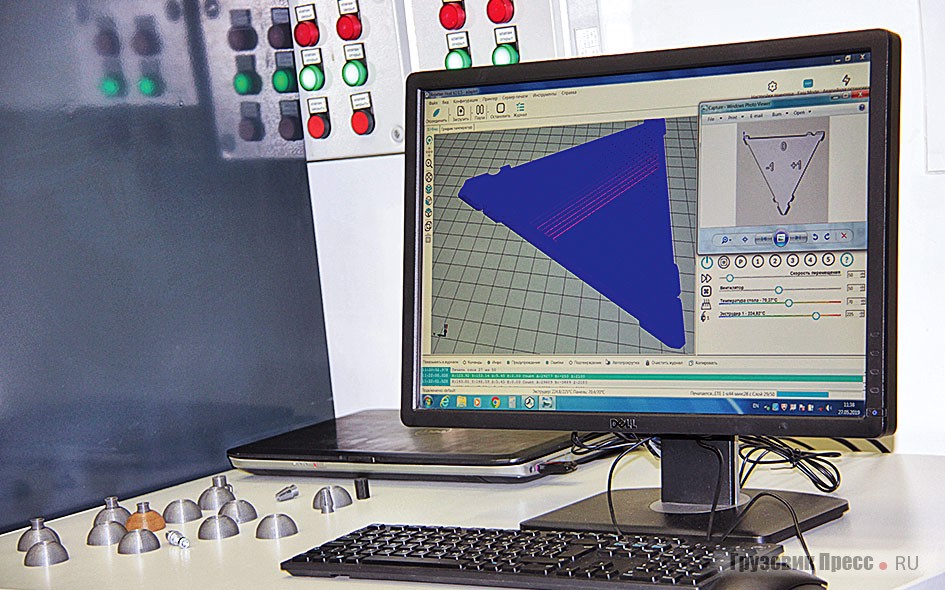

Из того, что было осмотрено, стоит отметить современную линию катафорезного грунтования с 12 ваннами и применение окрасочной технологии «мокрый по мокрому» на основе супертвёрдых лакокрасочных материалов. Принцип заключается в том, что лакокрасочное покрытие наносится непосредственно после грунтования, не дожидаясь высыхания грунта. Ещё на глаза попались, кроме множества роботизированных комплексов, автоматическая система загрузки кабин в специализированные трейлеры для их дальнейшей транспортировки на сборочные линии.

Для подтверждения высокого качества производство прошло сертификацию по ISO 9001/16949.